掲載号: No. 250〔納入製品・施設紹介〕

中央環状品川線トンネル換気設備工事

執筆者

宇田川 浩史*

伊藤 聡士**

- *

風水力機械カンパニー 国内事業統括 社会システム技術統括部 風水力プロジェクト室

- **

風水力機械カンパニー 国内事業統括 東京支社 社会システム建設室

Tunnel Ventilation System for Central Circular Shinagawa Route

by Hiroshi UDAGAWA, & Satoshi ITO

The tunnel ventilation system for the Metropolitan Expressway Central Circular Shinagawa Route has the largest scale among the systems that Ebara has installed. The most notable features in this project are “innovations for in-the-field construction” and “ventilation control system construction.” For the field construction, various innovative ideas were incorporated.

Above all, in the installationof axial flow fans, we even improved the structure of the fans, which led to better work efficiency. Another notable point is that the constructed ventilation control system enables the efficient operation of ventilating equipment for the overall Yamate Tunnel, the nation’s longest road tunnel with a total length of 18.2 km.

Keywords: Tunnel ventilation, Central Circular Shinagawa Route, Axial flow fan, Jet fan, Temp

1.はじめに

2015年3月7日に開通した中央環状品川線は,首都高速道路の高速湾岸線~高速3号渋谷線を結ぶ路線である。ほとんどがトンネル構造であり,目黒区青葉台4丁目で既存路線の中央環状新宿線と接続する。そして,中央環状品川線・新宿線を合わせて,山手トンネルは全長約18.2 kmとなり,道路トンネルとして国内最長となる(図1)。

当社は,中央環状品川線のトンネル換気設備工事を受注し,2010年10月~ 2015年1月の期間に機器製作と現地据付けを行った。本設備は,これまで納入したトンネル換気設備の中でも最大規模を誇る。以下で設備の概要を紹介する。

図1 路線図

Fig. 1 Route map

2.設備概要

品川線のトンネル換気設備として,大井北換気所,南品川換気所,五反田換気所,中目黒換気所の4換気所に合計27台の送排風機を設置し,大井行トンネル,大橋行トンネルの2本のトンネル内に合計69台のジェットファンを設置している。写真1に中目黒換気所の写真を,図2に換気所の代表的断面を示す。

道路トンネルでは,両坑口間の圧力差によって生じる自然風や,走行車両のピストン作用によって生じる流れを利用して,常時自然換気が行われている。そして,交通量の増加によって必要換気量が増加した場合など,この自然換気だけでは対処できない状況において,送排風機やジェットファンを用いた機械換気が行われる。

一般的に,換気方式はトンネル延長や所要換気量などの条件を基に,経済的で換気の目的に応じたより確実な方式が選定される。トンネル延長が長い場合の機械換気方式としては,「立坑送排気縦流換気方式」や「横流換気方式」などが推奨され,中央環状品川線では「立坑送排気式縦流換気方式」が採用されている。図3に換気概要図を示す。

写真1 中目黒換気所外観

Photo 1 Appearance of Naka-meguro ventilation station

図2 換気所断面図の一例

Fig. 2 An example of ventilation station (sectional view)

図3 換気概要図

Fig. 3 Ventilation system (outline)

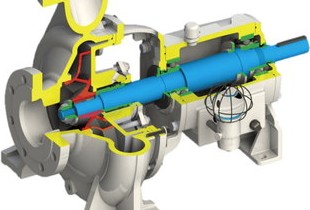

2-1 送排風機設備

主機である送排風機の仕様を表に示す。前述のように,トンネル換気では,自然換気だけでは対処できない場合に,送排風機による機械換気を利用するため,送排風機は,交通状況に合わせた効率的な運用を実現する上で風量制御が行われる。風量制御方法としては,台数制御,回転速度制御,動翼可変制御が一般的であるが,運用方法,経済性等を考慮して,以下の方式を採用している。

- ①

大井北換気所

中央環状品川線のトンネル坑口に配置される換気所であり,周辺大気環境の保全を目的に,トンネル出口から排出される空気量を抑制することが主な役割である。抑制する空気量は交通量に応じて変わり,風量制御段階を細かく要求するため,動翼可変制御としている。

- ②

五反田換気所

換気区間内に品川線で唯一の出入口部を有する換気所である。本線トンネル内の通常換気に加え,五反田入口部での火災発生時は,風路切替ダンパで換気ダクトを切り替えることで,五反田入口部の排煙運転を行う機能を有する。また,他の換気所は大橋行と大井行のトンネルごとに専用の送排風機を配置しているが,五反田換気所だけは大橋行と大井行のトンネル共通の送排風機となっている。

このため,風量調整ダンパによって大橋行・大井行の各トンネルへの送気・排気量を配分している。したがって,運用する風量範囲が広くなるため,動翼可変制御としている。

- ③

南品川換気所・中目黒換気所

風量調整を送風機の運転台数によって行っている。

写真2に送排風機の一例を示す。

| 換気所 Ventilation Station | 用途 Application | 台数 Number of fans | 主な仕様 Primary specifications |

| 大井北 Oi-kita | 大井行排風機 Fan (exhaust) to Oi | 3 | [立型軸流・動翼可変]口径2800 mm×風量180 m3/s×全風圧2691 Pa×電動機出力630 kW [Vertical axial flow, variable pitch blade] Diameter 2800 mm×air volume 180 m3/s× pressure 2691 Pa×motor output 630 kW |

| 南品川 Minami-shinagawa | 大井行送風機 Fan (supply) to Oi | 2 | [立型軸流]口径2120 mm×風量58 m3/s×全風圧1078 Pa×電動機出力90 kW [Vertical axial flow] Diameter 2120 mm×air volume 58 m3/s× pressure 1078 Pa×motor output 90 kW |

| 大井行排風機 Fan (exhaust) to Oi | 2 | [立型軸流]口径1800 mm×風量58 m3/s×全風圧2087 Pa×電動機出力175 kW [Vertical axial flow] Diameter 1800 mm×air volume 58 m3/s× pressure 2087 Pa×motor output 175 kW | |

| 大橋行送風機 Fan (supply) to Ohashi | 2 | [立型軸流]口径1800 mm×風量35 m3/s×全風圧775 Pa×電動機出力40 kW [Vertical axial flow] Diameter 1800 mm×air volume 35 m3/s× pressure 775 Pa×motor output 40 kW | |

| 大橋行排風機 Fan (exhaust) to Ohashi | 2 | [立型軸流]口径1600 mm×風量35 m3/s×全風圧1724 Pa×電動機出力90 kW [Vertical axial flow] Diameter 1600 mm×air volume 35 m3/s× pressure 1724 Pa×motor output 90 kW | |

| 五反田 Gotanda | 大井・大橋行送風機 Fan (supply) to Oi/Ohashi | 2 | [横型軸流・動翼可変]口径2360 mm×風量93 m3/s×全風圧1299 Pa×電動機出力165 kW [Horizontal axial flow, variable pitch blade] Diameter 2360 mm×air volume 93 m3/s× pressure 1299 Pa×motor output 165 kW |

| 大井・大橋行排風機 Fan (exhaust) to Oi/Ohashi | 2 | [横型軸流・動翼可変]口径2000 mm×風量93 m3/s×全風圧2193 Pa×電動機出力335 kW (※五反田入口部排煙運転時:風量76 m3/s×全風圧3379 Pa) [Horizontal axial flow, variable pitch blade] Diameter 2000 mm×air volume 93 m3/s×pressure 2193 Pa×motor output 335 kW (*During smoke exhaust operation at Gotanda entrance: air volume 76 m3/s× pressure 3379 Pa) | |

| 中目黒Naka-meguro | 大井行送風機(横流) Fan (cross flow, supply) to Oi | 2 | [立型軸流]口径1800 mm×風量51 m3/s×全風圧3222 Pa×電動機出力240 kW [Vertical axial flow] Diameter 1800 mm×air volume 51 m3/s× pressure 3222 Pa×motor output 240 kW |

| 大井行排風機(横流) Fan (cross flow, exhaust) to Oi | 2 | [立型軸流]口径1700 mm×風量51 m3/s×全風圧3371 Pa×電動機出力250 kW [Vertical axial flow] Diameter 1700 mm×air volume 51 m3/s× pressure 3371 Pa×motor output 250 kW | |

| 大井行送風機 Fan (supply) to Oi | 2 | [立型軸流]口径1900 mm×風量58 m3/s×全風圧1194 Pa×電動機出力100 kW [Vertical axial flow] Diameter 1900 mm×air volume 58 m3/s× pressure 1194 Pa×motor output 100 kW | |

| 大井行排風機 Fan (exhaust) to Oi | 2 | [立型軸流]口径1800 mm×風量58 m3/s×全風圧2090 Pa×電動機出力175 kW [Vertical axial flow] Diameter 1800 mm×air volume 58 m3/s× pressure 2090 Pa×motor output 175 kW | |

| 大橋行送風機 Fan (supply) to Ohashi | 2 | [立型軸流]口径1700 mm×風量35 m3/s×全風圧803 Pa×電動機出力40 kW [Vertical axial flow] Diameter 1700 mm×air volume 35 m3/s× pressure 803 Pa×motor output 40 kW | |

| 大橋行排風機 Fan (exhaust) to Ohashi | 2 | [立型軸流]口径1600 mm×風量35 m3/s×全風圧1762 Pa×電動機出力90 kW [Vertical axial flow] Diameter 1600 mm×air volume 35 m3/s× pressure 1762 Pa×motor output 90 kW |

写真2 送排風機外観

Photo 2 Apperances of axial flow fans

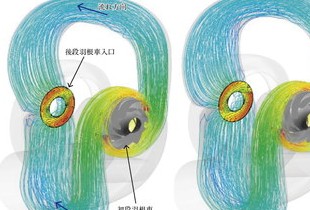

2-2 ジェットファン設備

送排風機に加えてジェットファンを設置することで,トンネル内の縦流風速をきめ細やかにコントロールして,効率的な運用を実現する。ジェットファンは,正転・逆転の可逆運転が可能であり,トンネル内の風速を高めて換気量を増加するためだけではなく,意図的に流れ方向とは逆向きに運転させることで,トンネル内風速を抑制してトンネル出口からの空気の流出を防止するためにも使用する。さらに,数秒で起動することができるため,速やかな車道内風速のコントロールが必要となる火災時にも重要な役割を担う。

ジェットファンには,高風速型と低騒音型の2機種を採用している。高風速型は,大橋行トンネル本線部に33台,大井行トンネル本線部に32台の計65台を設置している。一方,低騒音型は,トンネル出入口からジェットファン設置位置までが短い五反田入口・出口部に2台ずつ計4台を設置しており,出入口周辺の運転騒音に配慮している。前後の消音部分を長くすることで,高風速型と比べて約11 dBの低騒音化を実現しており,全長は高風速型の約2倍の8500 mmとなる。

写真3にジェットファンの一例を示す。

写真3 ジェットファン外観

Photo 3 Appearances of jet fans

2-3 換気ダクト内設備

換気ダクト内には,風速の高いダクト曲がり部に設置して,空気の流れを整流することで流体損失を低減するコーナベーン14組(図4),運用に応じて換気ダクトを切り替えるための風量調整ダンパ7台(図5),トンネル上部の排気口に設置して,異物の吸込みを防止する金網12組(図6)を設置している。

また,送排風機が運転した場合でも,敷地境界における騒音値が規制値以下となるよう,送排風機と換気塔の間には消音設備26組を設置している。

図4 コーナベーン設置断面図

Fig. 4 Corner vane installation (sectional view)

図5 風量調整ダンパ設置断面図

Fig. 5 Air volume adjusting damper installation (sectional view)

図6 金網設置断面図

Fig. 6 Wire net installation (sectional view)

2-4 トンネル内設備

トンネル内には,ジェットファンのほか,トンネル内環境を監視して,換気機の運転制御に使用するための計測機器を設置している。

煙霧透過率測定装置 16台

一酸化炭素検出装置 16台

風向風速計 22台

2-5 動力・制御設備

送排風機,補機に動力を供給する動力設備,運転制御・監視・操作機能を有する制御設備を設置している(計131面)。制御設備の一つとして,換気自動制御装置があり,中央環状品川線の他,中央環状新宿線を含めた山手トンネル全体のトンネル換気設備を監視・制御している。

3.本工事での取組事項

特に苦心した「現地施工」と「換気制御の構築」について,主な取組事項を以下に述べる。

3-1 現地施工での工夫・留意事項

本工事の現場は,東京都心(中目黒駅前,五反田駅前,住宅街)にある。都市部のトンネルでは,換気所内外の作業スペースが狭く,また一般交通量が多く第三者災害リスクが高い中,数十社に及ぶ土木・建築・他設備業者の作業が輻輳するため,施工上の制約事項が多い。そこで,多くの機器を決められた期間内に据え付けるべく,種々の工夫を取り入れて施工を進めた。

(1)関連業者との取合調整

本工事の特徴として,現場が4箇所の換気所と約8.5 kmのトンネル全線と広範囲にわたり,全ての現場で,限られた作業スペースの中に多数の関連業者の作業が輻輳することが挙げられる。このため,作業場所・作業時期に制約があり,関連業者との工程調整を確実に実施することが工程遅延のリスクを回避する上での最重要事項であると捉え,本工事の中で最も注力して取り組んだ。

- ①

現場体制の強化

個々の現場の工程状況を的確に把握し,関連業者との綿密な工程調整を行う目的で,工事全体を統括する現場代理人,監理技術者に加えて,換気所・トンネルの現場ごとに監理技術者と同等の能力をもつ副代理人を配置した。こうした態勢で,効率的な作業工程を立案,実行した。

- ②

施設統合図の活用

換気所,トンネルには多くの施設が設置されるため,関連業者と協力して,施設統合図を作成した。換気所ではフロアーごと,トンネルでは全線を側面展開図とすることで,事前の綿密な調整によって,現場での作業停滞,手戻り防止を図った。

(2)送排風機の据付作業での工夫

送排風機の据付けには仮設足場材をはじめ多くの据付資材を必要としてきた。特に,4換気所の中でも,中目黒換気所には最多12台の送排風機を同じファン室内に設置するため,据付機器・資材の仮置き場所を確保し,効率よく作業できるスペースを確保することが課題であった。そこで,据付資材の削減に着目して送排風機構造を工夫することで,作業効率の改善を図った。

- ①

仮設足場の設置方法の工夫

送排風機全27台のうち,23台が立置き型である。送排風機の全長は10~12 mであり,輸送・搬入条件に合わせて,ケーシングを7~9分割にして現地に搬入する。そして,各々のケーシングを組み立てるために,送排風機周りに床~天井高さまで作業足場を設置する必要がある。そこで,ケーシング外面構造に工夫を加え,ケーシングと足場を一体化して組立可能とする画期的な工法を確立した。 このようにして,仮設足場の設置方法を改善し,据付作業性の向上を図った。

- ②

上部接続構造の見直し

立置き型の最上部ケーシングは,ファン室の天井面に設けられた開口部に接続する。接続作業は床から10~12 mでの高所作業となり,作業床を設置する必要がある。そこで,最上部ケーシングはファン室上階の床面からつり下げ可能な構造とすることで,天井付近への大掛かりな作業床の設置を不要とした。また,高所作業がほぼゼロ(1/10以下に激減)となり,作業の安全性向上にもつながった。

- ③

つりジグ構造の見直し

送排風機の組立時は,ファン室に設置した天井クレーンを使用して,各ケーシングを移動する。機種によって外径寸法の異なるケーシングを同じ天井クレーンでつるため,天井クレーンに対してのつり角度が垂直になるよう,機種ごとに専用のつりジグを用意する必要がある。そこで,機種によらず統一したつり金具構造とすることで,つりジグ数量を1/3以下に削減した。

- ④

冷却ファンに対する工夫

内部を流れる空気が新鮮空気ではない排風機は,内装された電動機を冷却するために,冷却ファンを用いて外気を電動機内部に引き込む計画であった。そこで,外気と排風機内部の圧力差によって,確実に電動機内部に外気を引き込む特許技術を考案し,排風機の据付作業性の向上を図った。

(3)ジェットファンの据付作業での工夫

ジェットファンはトンネルの車道上方空間につり下げ設置する。このため,落下防止への高い信頼性要求に対して,設計施工の品質確保が重要事項である。

- ①

アンカーボルトの試験施工

シールドトンネルの高強度セグメント(コンクリートの設計基準強度:42 N/mm2~)に金属拡張系アンカーを打設することに対する強度確保が課題であった。そこで,発注者である首都高速道路(株)の主導による試験施工を行い,高強度セグメントに打設するアンカーボルトの強度を検証するとともに,施工における留意事項を確認した。このようにして,アンカーボルトの種別選定,施工管理方法を決定し,品質向上を実現した。

- ②

鉄筋探査

アンカーボルトを打設する高強度セグメントは,配筋量が非常に多い。アンカーボルトの必要本数は2892本であり,アンカーボルトと鉄筋が干渉した際の再打設が多いと工程遅延につながる。このため,鉄筋位置を回避できる打設位置を精度良く選定することが課題であった。そこで,次の工夫を取り入れた。

・鉄筋探査器の選定

より高精度で探査できるよう,複数の鉄筋探査器を用いた試験施工を行い,中央環状品川線のセグメントに適した鉄筋探査器を選定した。

・鉄筋探査方法の工夫

鉄筋探査器では確認しにくい鉄筋の見落としリスクを排除するため,図面上で確認した鉄筋位置のけがきを入れた上で鉄筋探査を実施した。

・鉄筋位置の見え方の工夫

鉄筋探査によるチョークでのけがき位置に,鉄筋太さに合わせたマスキングテープを貼り付け,打設位置を選定しやすくした。

(4)第三者災害の防止

搬入する物量が多い換気所は,中目黒駅周辺,五反田駅周辺などの幹線道路沿いで,住宅密集地に位置しており,第三者災害の防止が課題であった。そこで,次の取組みによって第三者災害ゼロを実現した。

- ①

交通量調査

事前に交通量調査を実施することで,各現場で異なる現場特性を把握した上で,交通量や歩行者のピークを避ける時間帯に搬出入時間を設定した。また,誘導員に加えて,現場に合わせた適所への補助員の配置を徹底した。

- ②

誘導車両の配置

五反田換気所は幹線道路の中央分離帯にある。大型車両の入場時に一般車両との接触事故を防止するため,搬入車両の前後に誘導車両を配置した。

3-2 高度な換気制御システムの構築

換気自動制御装置が監視・制御する山手トンネルは,全長約18.2 kmの国内最長の道路トンネルに加えて,トンネル換気設備として次の特徴を有する。

- ①

換気機の台数が多い

送排風機105台,ジェットファン69台と,他に類を見ない規模を誇り,換気機の組合せパターンが膨大となる。

- ②

換気区間が多い

送排気口の位置,本線と出入口の合流地点など,空気の流れが変化する地点がある。空気の流れが変わると換気効果が変化するため,トンネル全体を複数の換気区間に分割して換気計算を行う。山手トンネルは13箇所の換気所と9箇所の出入口部を有しており,品川線側のトンネル出口に向かう37の換気区間,新宿線側のトンネル出口に向かう32の換気区間で構成される。

- ③

換気方式が途中で変わる

品川線は縦流換気方式,新宿線は横流換気方式,と異なる換気方式を採用している。換気方式によって換気効果の考え方が異なる。

このような特徴を有する換気設備を効率的に運用するための,換気制御システムの構築が課題であった。

(1)主な取組事項

- ①

換気制御シミュレータの構築

換気計算では,交通量や送排風機・ジェットファンの運転によって,トンネル内の各換気区間で得られる風速を求める。各換気区間の風速は,換気区間前後の地点の圧力差で決まり,トンネル全体として流れの連続性をもつように,全体のバランスを見ながら繰り返し計算していく。そして,各地点の圧力差に影響する要素は,換気区間・換気方式によって異なり,換気計算ロジックが非常に複雑となるが,精度の高いロジックを組み込むことが重要である。

そこで,山手トンネル全体の換気計算が行える換気制御シミュレータを構築して,換気計算ロジックの検証を行った。本シミュレータでは,山手トンネル全体の風速分布,換気対象物質の濃度分布を計算することができる。その後,火災時の風速抑制制御において,火災地点ごとに最適な風速抑制パターンを検証するため,火災時風速低速化シミュレータとして改良を加えた。

- ②

トンネル換気制御調整会の開催

運用者側の意向を反映した換気制御システムとするため,発注者,本工事の設計会社を交えたトンネル換気調整会を開催した。約2年間にわたり30回以上開催し,各々の換気制御機能の考え方を検討・検証しながら換気制御システムを構築した。

このようにして構築した主な換気制御機能について,大きく「通常時換気」と「非常時換気」に分類して以下に示す。

(2)通常時の換気機能

通常時の換気設備は,「トンネル内環境の確保」及び「周辺大気環境の保全」の役割がある。通常時の換気制御の中で,代表的な機能を次に述べる。

- ①

最適予測制御

換気所の数,送排風機やジェットファンの台数が非常に多い。このため,送風機やジェットファンを運転する際に,効率的に運転することが重要である。通常時換気のベースとなる運転方案を決定する機能が最適予測制御であり,主な計算の流れは次のとおりである。

・交通パターンから1時間交通量を予測し,トンネル内環境を維持するために必要な換気量を計算する。

・自然換気によってトンネル内に持ち込まれる換気量を計算する。

・各換気所の制御モード,送排風機やジェットファンの状態を踏まえて,全ての運転組合せパターンの中から実行可能な運転パターンを絞り込む。

・ トンネル全体の圧力バランスを繰り返し計算しながら,送排風機の風量やジェットファン台数に修正を加える。

・ 絞り込んだ運転パターンの中から,最も電力コストの低い運転パターンを選定する。

- ②

本線出口部の持出し抑制制御

山手トンネルの換気設備には周辺大気環境を保全する役割があり,トンネル内環境の急激な悪化などの特殊状態を除くと,通常時換気の中では最上位に位置づけした制御機能である。本制御では,トンネル内の空気がトンネル出口から流出する量を一定量以下に抑制しており,交通量の変動に対して,5分周期で現在流出量を計算し,排風機の運転パターンを変更していく。

- ③

五反田出入口部の持出し抑制制御

本線出口部の持出し抑制制御と同じく,周辺大気環境を保全する制御機能である。品川線区間にある五反田出入口部を対象に,出入口部からトンネル内に引き込む流れを作り出すことによって,トンネル内の空気が出入口部から流出することを抑制する。特に,出口部においては,交通換気力によって常時トンネルから流出する方向の流れが形成される。このため,五反田換気所と中目黒換気所の送排風機やジェットファンの組合せによって,出口部からトンネル内に引き込む流れを作り出す。

(3)火災時の換気機能

火災時の主な制御機能は以下の2つである。

- ①

風速抑制制御

火災が発生した際は,利用者が安全な場所へ避難するまでの間,火災で発生した煙に利用者が巻き込まれないように,トンネル利用者の避難環境を確保する役割がある。

火災信号を受信すると,火災が発生した区画に応じて,車道内風速をコントロールすることによって,煙を火点近傍に留めて,周囲への拡散を抑制する働きをする。品川線側のトンネル出口に向かう本線部を全61区画,新宿線側のトンネル出口に向かう本線部を全65区画,出入口部を全16区画に分割しており,各々の区間に応じて最適な送排風機やジェットファンの運転パターンの組合せを設定している。このため,どの区画で火災が発生しても,数分で目標風速にコントロールすることを実現している。

一方,風速抑制制御と同時に,火災が発生していない反対側のトンネルでは,トンネル内を加圧するために換気機を運転する。これは,火災が発生しているトンネルと火災が発生していないトンネルを隔てる避難扉を開放した時に,火災が発生していないトンネルへの煙の流入を防止するためである。

- ②

風速前流し制御

利用者の避難が完了した火災後期には,消火活動に取り掛かる。このため,火点近傍に滞留した煙を火点下流側に流して,速やかにトンネル外に排出する動きをする。

4.現地試験

機器据付け後は,全ての機器が正常に動作して所定の機能が得られることを確認する。送排風機,ジェットファン,計測機器を単独で調整した後に,換気設備全体を連動させて総合的な機能を調整していき,約6箇月にわたり現地試験を実施した。その中でも,代表的な試験として,排煙総合試験について述べる。

排煙総合試験では,火災時の連動制御が確実に行われ,火災時の制御機能である風速抑制制御と風速前流し制御が正常に機能することを確認する。換気設備全体を連動させての総合的な動作試験であり,調整・修正を加えながら,現地試験の中で最長の約2箇月間を要した。本試験において,換気火災区画ごとに,次の確認を行った。

火災信号入→切までの一連の動作が確実に行われること

制御開始後は目標時間内に目標風速に到達すること

火災が発生していない反対側のトンネルで加圧運転が行われること

風速抑制制御中は目標風速を維持し続けること

風速前流し制御への切換えが確実に行われること

図7に試験結果の一例を示す。

図7 排煙総合試験結果

Fig. 7 Comprehensive test result for smoke exhaust

5.おわりに

トンネル内には,トンネル内走行環境を確保するための設備,周辺大気環境を保全するための設備,火災時の避難環境を確保するための設備が多数設置されている。その全てにおいて,トンネル換気設備は重要な役割を担っており,2015年3月7日の中央環状品川線開通以降,順調に稼動している状況を見ると一安心である。

また,本工事を,現場期間:26箇月,延べ労働時間:205000時間の無事故・無災害で完工したことを,関係者一同,誇りに感じている。

最後に,本工事の施工に際しては,首都高速道路株式会社をはじめ,社内外の大変多くの方々にご指導・ご協力を頂いた。関係各位に深く感謝の意を表する。

エバラ時報のおすすめ記事

エバラ時報に掲載の記事に関する不明点やご相談は、下記窓口よりお問い合わせください。