掲載号: No. 262〔新製品・新技術紹介〕

冷凍機における遠隔監視システム

−時間基準メンテナンスから状態基準メンテナンスの実現に向けて−

Remote Monitoring System for Refrigerators to Realize from

“Time Based Maintenance” to “Condition Based Maintenance”

執筆者

遠藤 慎介*

Shinsuke ENDO

加藤 大雄*

Hiroo KATO

- *

荏原冷熱システム㈱

時間基準メンテナンスから状態基準メンテナンスの実現のため,IT技術を駆使し冷凍機などの熱源機器の運転データの利活用によるデータ解析機能や故障予知機能を搭載した新しい遠隔監視システムについて紹介する。

Introducing a new remote monitoring system equipped with a data analysis function and a failure prediction function that makes full use of IT technology and utilizes the operation data of a heat source device to move from “Time Based Maintenance” to “Condition Based Maintenance”.

Keywords: Remote monitoring system, Time Based Maintenance, Condition Based Maintenance, Failure Prediction

1.はじめに

設備に冷温水を供給する吸収冷温水機などの熱源機器は,店舗・病院・公共施設・ビル・工場プラント・地域熱供給施設など様々な場所に設置され,快適な空調環境の提供,生産ラインの安定的な稼働など,容易に故障停止させることができない重要なインフラ機器である。荏原冷熱システム㈱(以下,当社)では,熱源機器の制御に使用している温度や圧力といったセンサーデータを通信回線の利用によって,遠隔から監視するシステムを提供している。本稿では,熱源機器の機能・性能を維持させるメンテナンスを実現する遠隔監視システムの紹介と活用状況,課題や今後の展開について紹介する。

2.遠隔監視システムの概要と機能

2-1 概要

当社における遠隔監視システムの歴史は古く,1980年代より運用を開始し様々なバージョンアップを経て4世代目として現在に至る。従来のシステムは,通信速度や通信費用の制約が多い時代に基本設計がされており,限られたデータのみを伝送する構成となっていた。そのため,従来取得したデータではデータの活用用途が限定されてしまう状態であった。現在は,高速で大容量の通信が安価に利用できる状況となった。このことによって時間的連続性のあるデータ取得が可能になり,より高度な分析や詳細な判断を実施することができる新しい遠隔監視システムを開発した。

新しい遠隔監視システムと従来のシステムの比較を表に,新しい遠隔監視システム構成を図1に示す。遠隔監視センターは当社本社内(東京都大田区)にあり,24時間365日で熱源機器の遠隔監視を行っている。遠隔監視システムは次の3台のサーバで構成され連携して動作している。

| 従来システム | 新システム | |

| データフロー | データ取得時 :センター→端末側 アラーム発生時 :端末側→センター | データ取得時:端末側→センター アラーム発生時:端末側→センター |

| サーバ取得 データ周期 | 15分または30分毎 | 1分毎 |

| 通信回線 | アナログまたはデジタル有線回線 | LET/3G無線回線 |

| 端末内 データ保管 | なし | SDカード |

| 端末無線機能 | なし | Wi-Fi |

図1 新しい遠隔監視システム構成

①PC1受信サーバは,顧客設置現場から送信される熱源機器の運転データやアラーム通知を受信し,PC2データベースサーバにデータを保管する。また,システムに登録されている各遠隔監視現場からの通信が正常に行われているか通信状況の監視を行う。従来の遠隔監視システムでは,データ取得通信をセンターから各端末に対して巡回していく方式であったため,現場数が増加していくと更新周期が増えてしまうという制約があったが,新しいシステムではその方式を見直したため,データ周期の短縮化と熱源機器の台数増加を容易に行えるようになった。

②PC2データベースサーバでは,運転データや熱源機器の各種設定内容を保管する。またWebアプリケーションにより,熱源機器の運転状態や監視データを確認することができる。

③PC3通知サーバでは,顧客設置現場の熱源機器から受信した運転データを解析し,熱源機器に異変又は予兆が発生した際,メンテナンス員に対してメール通知を行う。更にメンテナンス業務に必要な各種帳票の作成を行い発行する。

顧客側の熱源機器には専用の端末機器を取り付ける。端末機器は通信仕様としてRS-232C,RS-422,RS-485を装備しており,接続する熱源機器の仕様や接続台数により通信仕様を設定する。RS-485通信の使用により端末機器1台で最大8台までの熱源機器の監視が可能である。端末機器にはLTE/3G無線機能が搭載され,データのセキュリティ性を高めるため閉域網接続にて遠隔監視センターに接続される。また,端末機器にはデータ保存用のSDカードスロットを搭載し,遠隔監視センターに送信されるデータよりも短いサンプリング周期のデータを数ヶ月間分保存可能であり,詳細な分析を行うことが可能である。さらに端末機器はWi-Fi機能を搭載しており,熱源機器が複数台設置されている場合に,RS-485による有線による通信配線敷設を行わず,熱源機器それぞれに端末機器を設置することで,LTE通信の回線を増やさず,設置工事を簡素化することが可能である。この新しい遠隔監視システムには以下のような機能がある。

2-2 機能

①常時データ取得

熱源機器に取り付けた端末機器はアナログ入力,デジタル入出力,積算データ,エラーデータ,更に制御内部の演算フラグなどを数秒ごとに記録することが可能である(熱源機器の機種,構成によって,データ保存周期は数秒異なる)。保存したデータうちの1分間分のデータを遠隔監視センターに送信し,当社の専門技術者が運転状況の報告,運転アドバイス,経済的なメンテナンス計画の立案などに用いる。

②予兆分析通知

熱源機器が故障停止に至る前に遠隔監視システムが運転データを解析し,その予兆が捉えられた場合,遠隔監視システムから当社専門技術者に通知が発信される。専門技術者はその通知内容と運転データから今後の対応を判断し,突発的に熱源機器が停止することを回避するため必要なメンテナンスを行う。本機能については次章に記述する。

③アラーム通知

熱源機器に万一故障が発生した場合,自動で即座に遠隔監視センターにアラーム通知が送信される。それを受けた遠隔監視センターからは専門技術者に通知が発信され,アラーム発生時のデータを分析する。当社専門技術員から報告を受けた当社メンテナンス員は,故障停止の影響が最小限になるよう迅速かつ適切な対応を実施する。

④報告書作成

常時監視による運転データから週報や月報などの帳票を作成し,Eメールにて担当のメンテナンス員へ配信する。週報は週間分の運転データトレンド表示と運転データをもとに簡易的な運転状況点検を表示することで,担当者は即座に熱源機器の状況を把握可能となっている。また毎月1日には月報を作成し,週報同様,担当のメンテナンス員へ配信している。月報は主に熱源機器の運転時間や使用回数などを表示する。

3.リモートメンテナンスで目指すべきこと

顧客設備の快適な空調環境維持のため,これまでのように遠隔監視システムの運転データによる予兆を受けて専門技術者が分析・判断していたものを,データの相関関係を組み込むことで遠隔監視システムによって自動的に判断が可能となる解析機能及び予測技術の改良・開発を進めている。以下に事例を紹介する。

<事例1 データ解析機能>

熱源機器の制御盤には軽故障検知機能が組み込まれているが,さらに監視システムで取得したデータを使って軽故障検知機能の前段で不調傾向を捉えることを可能とする解析機能の検証,評価を行っている。

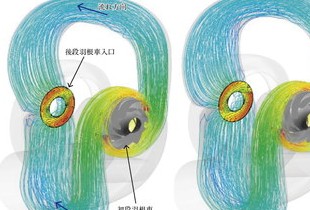

不調傾向を捉えることができた事例を図2に示す。

図2 溶液ポンプ運転周波数

昨今の吸収冷温水機では溶液循環量の最適制御を行うため,溶液ポンプの周波数制御を行っているが,周波数制御が安定しないと溶液循環量も安定しないことになり,冷水温度が変動する状況となってしまう。

本事例ではデータ解析を行った結果,ポンプ1とポンプ3はパラメータ設定値(大きいマーカ)に沿って運転(小さいマーカ)していることが確認できるが,ポンプ2は負荷の増加に伴い,パラメータ設定値と運転状態に乖離が発生していることが確認できた。

本解析結果より,ポンプ2のパラメータ設定を調整することで溶液循環量が安定した運転状態となった。

今回の場合,現地ではその時点での運転周波数は確認できるが,傾向的なデータ確認が困難であるため,監視システムでの傾向的なデータ解析によって捉えることができた事例となる。

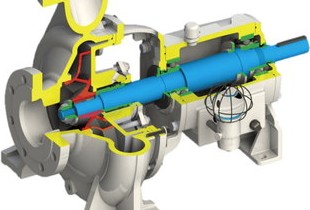

<事例2 故障予知機能>

監視システムで取得する連続データを活用し,故障予知機能による予測技術についても機能の確立に向け取り組んでいる。

吸収冷温水機は真空状態が保たれていることが正常運転を継続する絶対条件となるが,経年等で構成部品の劣化による気密不良が原因で故障停止に至った場合,熱源機器は使用不可となり,復旧までにも長期間を要してしまう。この“気密不良の早期検出”を目的として運転状況と高温再生器出口温度の傾向に関して故障予知機能のデータ分析を実施した結果について図3に記す。

図3 故障予知機能分析結果

現地点検結果により気密不良傾向が確認できたのが図3の「現地点検日」となるが,故障予知機能ではその約10日前に不調傾向を検出することができた。データを確認すると高温再生器出口温度が高い傾向にあり,ばらつきが大きくなったことが分かる。本機能が確立することで,熱源機器が故障停止に至る前に顧客への提案や復旧に対する事前準備を行って対応することが可能となる。

故障予知機能は,不調傾向を1日でも早く捉えること,また,誤検出についても最小限であることが機能としての前提条件となるため,全体最適となるシステムを構築し,機能の早期確立を目指す。

4.目指すリモートメンテナンスにおける取り組み

4-1 人材育成

リモートメンテナンスはIT技術の発展とともに進化してきたと言える。当社では,若手から熟練技術者を対象とし,全国でIT技術の講習会を開催し人材育成を図っている。ITやリモートメンテナンスに精通した人材を育成することは,今後も重要な課題である。

4-2 遠隔監視の拡充

現状,熱源機制御盤で取得した熱源機内の各種センサデータのみがリモートメンテナンスの対象となっている。実際の現場においては,当社メンテナンス員が計測機器と五感を使い,音,振動,など総合的に診て熱源機器の診断を行っている。今後,センサの追加などにより現在遠隔で取得できていない情報を取得する手法を確立し,遠隔監視センターを主体としたメンテナンスの実現に向けた開発・実証を進める。

その他に,故障予知の精度向上,内容の充実が求められている。現状でも当社の監視システムは故障予知機能を有しているが,センサ技術の信頼性とコストパフォーマンス向上とともに判断ロジックの充実を図る必要がある。

4-3 セキュリティ対策

ネットワークを活用するリモートメンテナンスにとって,ウィルスや不正アクセスは大きな問題である。ウィルスや不正アクセスによる熱源機器の誤動作や,ネットワークの麻痺によりアラーム通知が機能しないなど様々な影響が懸念される。当社では,遠隔監視システムのインターフェイス画面となるWebアプリケーションにおいて,外部機関によるセキュリティ試験と必要に応じたセキュリティ対策の強化を図っている。

5.今後の展開

当社はこれまで運転時間,経過期間を基準とする時間基準メンテナンス(Time Based Maintenance)を実施してきたが,今後は傾向データに基づき適切なタイミングによる的確なメンテナンス提案が行える状態基準メンテナンス(Condition Based Maintenance)を,新たなリモートメンテナンスの顧客提供価値として捉え,顧客の事前期待に応え,柔軟にかつ,安心感を提供できるメンテナンスを実現していく。

“Think Ahead to Zero-Downtime~故障しない冷凍機,故障させないメンテナンス~”をスローガンに本稿で紹介したデータ解析機能,及び故障予知機能の確立はもとより,今後益々発展するであろうITの応用事例を拡大することで,更なるデータ利活用として,省エネ診断,性能評価といったデータに基づいた各種提案を実現することで新たなビジネスモデルへの転換を図る。

製品そのものだけでは差別化が困難となっている昨今において,メンテナンスに求められる多様性は益々高まるため,リモートメンテナンスの発展に継続的に取り組むことでニーズに応えていく。

本稿は,クリーンエネルギー2021年5月号に掲載した内容を一部加筆して転載した。

エバラ時報のおすすめ記事

エバラ時報に掲載の記事に関する不明点やご相談は、下記窓口よりお問い合わせください。